Special 차세대 유연성/신축성 소재 및 디바이스 기술 개발 동향

유연성이 우수한 세라믹 나노섬유 소재의 개발 및 응용

이종만_한국재료연구원 책임연구원

하장훈_한국재료연구원 책임연구원

이홍주_한국재료연구원 선임연구원

송인혁_한국재료연구원 나노재료연구본부 본부장

1. 세라믹 나노섬유 제조기술의 발전

나노기술(nanotechnology)은 물질을 나노미터(1~100nm) 크기에서 제조하거나 조작하여 새로운 물성을 발현시키거나 기존의 성질을 크게 개선시키는 기술이다. 세계지식재산권기구(WIPO)는 나노기술을 전기, 컴퓨터, 인터넷 등과 함께 미래 경제에 중대한 영향을 미칠 핵심 기술로 꼽고 있으며, 특히 3D 프린팅 및 로봇 기술과 함께 미래 경제 성장의 중추적인 역할을 할 것으로 전망하고 있다. 나노기술은 특히 기존의 벌크 소재로 해결하기 어려운 다양한 기술적 난제들을 나노스케일에서 해결하며 나노소재(nanomaterials)의 발전을 촉진하고 있다.

나노기술이 지닌 혁신성과 영향력은 관련 노벨상 수상 업적을 통해 확인할 수 있다. 예컨대, 1996년 노벨 화학상을 수상한 풀러렌(fullerene, C60 탄소 구조체), 2007년 노벨 물리학상의 거대 자기 저항(giant magnetoresistive: 초박막 원자층 기반 저장밀도 향상 기술), 2010년 노벨 물리학상의 그래핀(graphene: 2차원 탄소 구조체)은 모두 나노기술이 소재 분야에서 가진 잠재력을 명확하게 보여주는 대표적 사례이다.

세라믹 나노 구조체(예: 나노입자, 나노섬유, 나노로드, 나노박막 등)는 벌크 소재에 비해 나노스케일에서의 고유한 물리적 특성으로 인해 광전자, 에너지, 센서, 필터, 촉매 등 여러 분야에서 지속적으로 연구되어 왔다 (그림 1). 세라믹 나노 구조체의 제조 방법은 크게 두 가지로 구분할 수 있는데, 벌크 소재를 잘게 쪼개어 나노 구조를 형성하는 top-down 방식과 원자 및 분자 수준에서 나노 구조를 형성하는 bottom-up 방식이 있다. 특히 bottom-up 방식은 정밀한 구조 제어가 가능하며, 대표적인 기술로는 솔-젤(sol-gel process), 열처리(pyro-technique), 수열 합성(hydrothermal synthesis) 등이 있다.

1990년대 이후 나노섬유 제조에 있어 전기방사(electrospinning) 기술이 널리 보급되면서 나노섬유 관련 연구가 급속도로 확장되었다. 전기방사는 간단한 구성의 장비로 균일한 1차원 나노섬유를 제조할 수 있으며, 소재 선택의 폭이 넓고 섬유 직경과 형태를 효과적으로 제어할 수 있어 연구용뿐 아니라 산업 규모로의 확장도 용이하다. 나노섬유는 높은 비표면적, 다공성 구조, 우수한 상호 연결성 및 탁월한 유체 투과성 덕분에 에너지, 보건의료, 환경정화, 바이오기술, 정보통신, 센서 등 폭넓은 산업 분야에 응용이 가능하다. 하지만 기존에 널리 쓰인 고분자 나노섬유는 내열성, 내화학성이 부족하여 극한 환경(고온, 유기용제, 강산/강염기 등)에서 한계를 드러냈다. 이러한 문제를 해결하고자 지난 15년간 세라믹 나노섬유에 관한 국제 논문(SCI/E)이 2,000편 이상 출판될 정도로 활발한 연구가 진행되고 있다.

그림 1. 전기방사 기법으로 제조한 나노섬유 소재의 응용분야

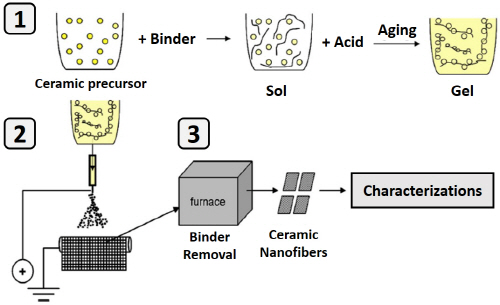

2000년대 초반부터 연구자들은 기존의 전기방사 기술에 솔-젤 공정과 소성 공정을 결합하여 세라믹 나노섬유 제조 기술을 적극적으로 개발해 왔다. 이 제조 공정은 크게 세 단계로 구성된다. 1단계에서 솔-젤 공정으로 세라믹 전구체 용액을 준비하고, 2단계에서 전기방사 기법으로 비정질 나노섬유 구조체(as-spun fibers)를 형성한다. 마지막 3단계에서는 소성 공정으로 다결정 세라믹 나노섬유를 완성하는 과정을 거친다 (그림 2). 이와 같은 고분자/세라믹 나노섬유 제조를 위해서는 다음과 같은 전기방사 장치의 기본적인 구성이 필요하다; (1) 고전압 발생기 (high voltage supply), (2) 전기방사 용액 공급펌프 (syringe pump), (3) 노즐 (spinneret), (4) 나노섬유 적층 기판 (grounded collector) (그림 3).

그림 2. 세라믹 나노섬유의 제조 과정: (1) 전기방사 용액 준비, (2) 전기방사 공정을 통한 세라믹 나노섬유 제조 (as-spun fiber), (3) 고온 소성

그림 3. 전기방사 장치의 기본적인 구성과 이를 활용한 나노섬유 제조공정 개요

전기방사의 작동 원리는 다음과 같다. 주사기에 담겨진 전기방사 용액은 일정한 유속으로 노즐을 통과하여 강한 전기장에 노출된다. 이때, 전기방사 용액의 작은 액적은 정전기적 반발력에 의해 표면장력을 거슬러 테일러 콘(Taylor cone)이라 불리는 부채꼴 모양의 나노섬유 제트(jet)를 형성한다. 노즐을 막 벗어난 시점에서 나노섬유 제트는 거의 직선으로 비행하지만 이후에는 격렬한 회전운동의 궤적을 그리며 아래에 위치한 나노섬유 적층 기판에 차곡차곡 쌓이게 된다. 이 과정에서 나노섬유 제트에 포함된 휘발성 용제는 대부분 증발하고 마침내 고형화(solidification)된 나노섬유 매트를 생성한다. 세라믹 나노섬유의 경우, 소성 공정을 추가적으로 거쳐 다결정 세라믹 나노섬유 매트를 얻게 된다. 고분자/세라믹 나노섬유의 구조와 형상 그리고 제조공정의 효율성 등을 결정하는 전기방사의 주요 인자들은 다음과 같다; (1) 전기방사 용액 (용액의 농도, 점도, 전도성 등), (2) 전기방사 장치 (전압, 공급 유속, 방사 거리 등), (3) 주변 환경 (온도, 습도 등). 원활한 고분자/세라믹 나노섬유 제조를 위해 상기 제시한 주요 인자들을 고려하여 해당 전기방사 실험에 필요한 최적 조건을 미리 탐색하는 것이 필요하다.

지금까지 나노기술 기반 ‘세라믹 나노섬유’의 발전 과정과 주요 특징을 살펴보았다. 그 밖에도 고분자/세라믹 나노섬유 제작에 필요한 전기방사 기법의 기본적인 개념과 작동원리, 그리고 나노섬유의 구조 및 성능을 좌우하는 주요 인자들을 설명하였다. 다음 장에서는 세라믹 나노섬유 소재 개발의 기술적 난관과 유연 세라믹 나노섬유의 개발 동향에 대해 살펴보고자 한다.

-----이하 생략

<본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2025년 5월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF 전체를 열람하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net