DGIST, 차세대 친환경 산업용 고성능 영구자석 제조 기술 개발

- 기존 공정의 한계를 극복한 새로운 접근, 확산 효율성과 성능 향상 기술 제시

- 방전 플라즈마 소결과 확산 기술 결합해 성능 향상… 전기차·풍력 발전 등 활용 기대

(좌측부터) DGIST 나노기술연구부 김동환 책임연구원, 김정민 책임연구원, 융합전공 김성찬 박사과정생. (자료제공: DGIST)

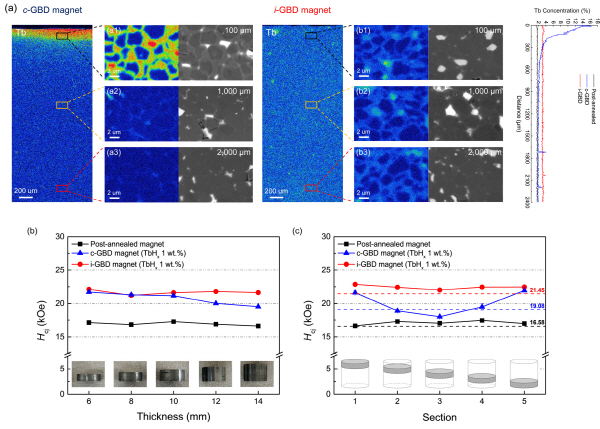

두 자석의 미세구조와 보자력 비교. (자료제공: DGIST)

DGIST(총장 이건우)는 나노기술연구부 김동환‧김정민 공동연구팀이 기존 방식의 한계를 극복한 새로운 영구자석 제조 공정을 개발했다고 10월 15일 밝혔다.

이번 연구는 자석의 성능을 높이는 데 중요한 ‘확산 기술’을 혁신적으로 개선해, 전기자동차와 풍력 발전기, 로봇 등 다양한 친환경 산업 분야에 활용 가능성을 열었다.

최근 전기차와 풍력발전 산업이 빠르게 성장하면서, 강력하면서도 고온 환경에서 안정적으로 작동할 수 있는 영구자석의 수요가 급증하고 있다. 대표적인 고성능 자석인 네오디뮴(Nd-Fe-B) 영구자석은 전기차 모터에 주로 쓰인다. 그러나 이 자석은 고온에서 자기 성능이 떨어지기 때문에, 성능을 보완하기 위해 희귀 원소인 중희토류(Tb, Dy)를 첨가해야 한다. 문제는 이 원소가 희귀하고 비싸다는 점이다.

이를 해결하기 위해 널리 사용되는 방법이 ‘입계확산 공정’이다. 자석 표면에 소량의 중희토류를 침투시켜 성능을 높이는 기술인데, 확산이 표면에만 머물러 자석 내부까지 깊게 퍼지지 못하는 한계가 있었다. 이 때문에 두꺼운 자석에는 적용하기 어려웠다.

김동환‧김정민 공동연구팀은 이 한계를 극복하기 위해 방전 플라즈마 소결이라는 제조 기술과 입계확산을 결합했다. 자석을 분말 상태에서 만들 때 미리 확산 물질을 혼합해, 자석 전체에 골고루 확산이 일어나도록 한 것이다. 그 결과, 기존 방식보다 확산 깊이가 훨씬 깊어졌고 자석 전체가 균일하게 성능을 발휘하는 ‘코어-쉘(core-shell) 구조’를 구현할 수 있었다.

특히, 동일한 양의 희토류 원소를 사용했음에도 기존보다 확산 효율이 높고 성능도 크게 향상되는 것을 확인했다. 이는 자석을 더 작고 가볍게 만들면서도 강력한 성능을 유지할 수 있음을 의미하며, 앞으로 전기차 모터의 소형화·경량화와 에너지 효율 향상에 기여할 것으로 기대된다. 또한, 입계확산 공정을 대형 자석에도 적용할 수 있는 가능성을 열었다.

김동환 책임연구원은 “이번 연구는 기존 입계확산 기술의 한계를 넘어 자석 전체에서 균일한 성능을 낼 수 있는 방법을 제시했다”며, “전기차와 풍력 발전 등 친환경 에너지 산업에서 요구되는 고성능 영구자석 개발에 중요한 기여를 할 것”이라고 밝혔다.

이번 연구는 DGIST 기관고유사업, 경북대학교 탄소중립 지능형 에너지시스템 지역혁신 선도연구센터, 성림첨단산업(주)의 지원을 받아 수행됐다. 연구 성과는 2025년 국내 특허 등록 및 미국 출원과 함께 금속 재료 분야의 저명한 국제 학술지 ‘Journal of Alloys and Compounds’에 게재됐다.

[Ceramic Korea (세라믹뉴스)=이광호 ]

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net